Les modèles de comptabilité analytique qui viennent d’être étudiés sont actuellement en crise, et cette crise est due à deux évolutions récentes du monde économique : – L’évolution des technologies de production qui se traduit par une substitution du capital au travail et par un déplacement du travail des zones productives vers des zones de services (préparation et programmation du travail dans des services spécialisés sans relation directe avec le produit) ;

– le raccourcissement de la durée de vie des produits qui donne une importance relative beaucoup plus grande, par rapport à la préoccupation de rentabilité, aux coûts des phases de développement et de fin de vie ces produits. En ce qui concerne ce dernier point, on notera que si le coût de revient peut être dans certains cas pertinent pour juger de la rentabilité du produit, par sa comparaison avec le prix de vente, ce ne peut être que pour des produits stabilisés, arrivés à maturité, et de durée de vie longue.

Ce type de raisonnement n’est en revanche plus adapté à des productions à cycle de vie court, qui ont de plus en plus tendance à devenir la norme dans la vie industrielle présente. En ce qui concerne le premier point, nous allons voir qu’il se traduit par une perte de pertinence des unités d’œuvre généralement utilisées pour ventiler les charges indirectes, et en tout premier lieu de l’heure de main d’œuvre directe, et par un moindre intérêt porté au calcul des coûts des produits, au bénéfice d’une analyse plus fine des coûts indirects.

Notons enfin également qu’on reproche aussi, à juste titre, à la comptabilité analytique traditionnelle de ne pas mettre en évidence l’intérêt de réduire les stocks, et de ne pas faire apparaître « les coûts de non-qualité », invisibles mais élevés, qui correspondent aux dysfonctionnements divers : pannes, retouches, défauts non détectés au contrôle et ayant un effet sur l’image auprès des clients, attentes diverses lors de la production, délais de livraison dépassés, etc.

Certains auteurs ont essayé de mettre au point une comptabilité analytique permettant d’évaluer ces coûts pour sensibiliser les acteurs dans l’entreprise à l’importance de ces coûts et à la nécessité de chercher à les réduire. Mais le problème posé par cette méthode, au delà de son intérêt incitatif, réside dans la difficulté de définir le fonctionnement normal de l’entreprise, par rapport auquel on évalue les coûts de dysfonctionnement.

La moindre importance de la main d’œuvre directe, et l’envolée des charges indirectes

On a vu qu’en principe, le modèle de calcul des coûts complets prévoyait un choix très diversifié d’unités d’œuvre pour ventiler les frais des différentes sections. Rien n’empêche donc a priori de choisir les plus pertinentes possibles, c’est-à-dire celles qui expliquent le mieux la variation des charges indirectes. Mais dans la pratique, les entreprises ont pour la plupart pris l’habitude de privilégier l’heure de main d’œuvre directe comme unité d’œuvre unique servant à ventiler sur les produits les frais indirects, assez grossièrement regroupés.

On attribue ce choix à l’influence persistante de l’idéologie taylorienne, caractérisée entre autres par un souci constant de minimiser les coûts de main-d’œuvre, souci qui date d’un temps où ces coûts de main-d’œuvre étaient, avec ceux de matières premières, prédominants, et où les productions étaient stables et peu diversifiées. Les entreprises n’ont d’ailleurs aucune difficulté pour connaître la main-d’œuvre directe, car celle-ci a toujours été suivie de manière très fine pour établir les rémunérations.

Mais la main-d’œuvre directe ne représente plus souvent dans l’industrie que 10 à 15% des charges, et l’heure de MOD n’est plus l’unité d’œuvre pertinente que pour quelques centres de l’entreprise. Par ailleurs, l’évolution des processus de production fait que les charges variables proportionnellement avec la production se réduisent en fait de plus en plus aux matières consommées, ce qui ôte beaucoup d’intérêt à la méthode du direct costing, où les marges variables deviennent une part prédominante du chiffre d’affaires et sont comparées à des charges trop grossièrement considérées comme fixes, et prédominantes dans l’ensemble des charges, dont on ne sait plus très bien en réalité comment elles varient et à quel horizon, selon les décisions envisagées.

Les comptabilités analytiques actuelles constituent donc souvent des outils insatisfaisants qui fournissent des informations que les responsables savent peu fiables, mais perdurent à cause de l’inertie des systèmes et des procédures comptables, dont le coût élevé de transformation incite à différer la refonte.

L’extension de l’automatisation a toutefois souvent entraîné une retouche du système comptable, facile à opérer, et consistant à remplacer dans les centres de travail l’heure de maind’œuvre directe par l’heure de machine : l’affectation des temps machines aux produits se fait à partir des nomenclatures de composants et des gammes opératoires, d’autant plus aisément que ces deux outils sont de plus en plus informatisés. Et l’on constate alors un bouleversement de la structure des coûts des produits, par rapport à l’ancien mode de calcul. Mais il n’est pas sûr que cela suffise à bien rendre compte de la formation des coûts dans l’entreprise, car ce n’est pas forcément le nombre d’heures de machines qui induit les charges indirectes, ces dernières ayant souvent par ailleurs bien d’autres facteurs explicatifs.

Certains auteurs ont fait l’hypothèse (et l’ont vérifiée localement) que la formation des coûts indirects s’expliquait bien par les nombres de « transactions » de logistique, d’équilibrage, de réglage, de contrôle de la qualité, de modification du plan de production, etc… Ils proposent alors de retenir comme critère de ventilation des charges indirectes la longueur du cycle de production, le nombre de transactions étant supposé étroitement lié à ce temps. Cette idée, qui renvoie à l’évidence aux modèles de gestion japonais, où l’on cherche à réduire les délais à tous les stades du fonctionnement de l’entreprise, n’est pas simple à mettre en œuvre, à supposer qu’elle soit vraiment fondée : comment mesurer tous les délais de tous les composants ? comment pondérer les délais de ces composants ? … On va voir que la comptabilité par activité reprend cette idée de tenir compte de l’importance de ces diverses transactions dans la différenciation des coûts, mais de manière plus fine.

Diversifier les unités d’œuvre et moins s’intéresser au coût des produits qu’à la gestion même des « activités »

Les comptabilités analytiques traditionnelles ont essentiellement deux objectifs liés à des pré- occupations à court terme dont l’horizon est borné par l’exercice comptable :

- éclater le résultat entre les différents produits, pour détecter ceux qui posent des problèmes de rentabilité (et on a vu les dangers des raisonnements associés à ce type de démarche),

- répondre à l’obligation légale d’évaluation des stocks sur la base des coûts de production complets.

L’usage de ces comptabilités analytiques pour le contrôle de la gestion a donné la comptabilité budgétaire, outil peu convivial axé sur la détection d’écarts sur main-d’œuvre et sur matières premières, dont on vient de voir que ce n’étaient plus les paramètres pertinents.

Comment élaborer des critères de contrôle qui incitent les responsables à maîtriser les coûts indirects et à réfléchir à leur formation dans le cadre d’une analyse stratégique non bornée par l’horizon de l’exercice ? Comment les inciter à raisonner aussi sur l’impact des choix qu’ils font lors de la conception des produits, sachant que les coûts engagés durant la durée de vie d’un produit sont en fait déjà déterminés à plus de 90% avant même que ne commence la fabrication ?

La solution actuellement développée dans un petit nombre d’entreprises réside dans ce que l’on appelle la comptabilité par activités, souvent appelée dans le jargon anglo-saxon méthode ABC, comme Activity Based Costing. L’idée est de moins se préoccuper de rattacher les coûts aux produits, même si l’on est encore obligé de le faire pour respecter la contrainte légale d’évaluation des stocks, et de se centrer sur l’analyse des coûts des activités, tout particulièrement celles qui génèrent les coûts indirects.

Le schéma théorique du calcul des coûts complets n’en est pas, on l’a déjà dit, vraiment bouleversé, car les activités sont des centres d’analyse au sens où ils ont été définis au début de ce cours. Mais il s’agit d’envisager autrement ces centres :

- attacher un soin tout particulier à leur découpage, qui n’a plus pour objet de permettre une ventilation aisée des coûts, mais qui doit correspondre à la préoccupation de gérer vraiment ces activités ;

- considérer les charges indirectes comme variables à moyen et à long terme, c’est à dire comme susceptibles d’être réduites, même si elles sont fixes à court terme ;

- mettre en évidence les véritables facteurs de causalité permettant d’expliquer l’évolution de ces derniers et d’inciter les responsables à agir sur eux.

L’activité se définit comme un ensemble de tâches attribuées à une personne, à une machine ou à un groupe de personnes ou de machines. Une personne, une machine ou un groupe peut avoir plusieurs activités. Le choix des activités est évidemment fonction des caractéristiques des entreprises. Les critères suivants sont toutefois mis en avant par les promoteurs de la méthode :

- privilégier autant que possible celles où un seul facteur de causalité rend bien compte de ses coûts,

- privilégier les activités qui consomment une partie significative des coûts,

- distinguer les activités « créatrices de valeur ajoutée »et celles qui ne le sont pas, dans le but de réduire, voire de faire disparaître ces dernières,

- en fonction de considérations stratégiques, privilégier les activités qui contribuent à la différenciation du produit et sont exercées de manière originale par rapport aux concurrents.

Au total, chaque activité « coûte » à l’entreprise, selon une logique et un processus temporel qui lui est propre, et c’est l’évolution de chacune de ces activités qui explique celle des charges de l’entreprise, beaucoup plus que le volume de production.

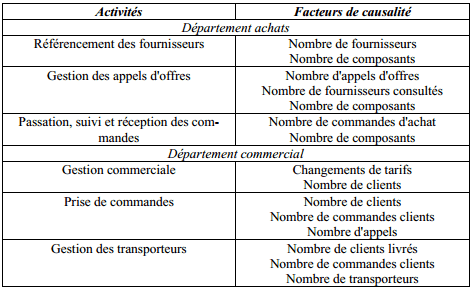

La logique générale de l’analyse est décrite ci-après en empruntant largement à l’exemple et aux tableaux correspondants élaborés par P. MEVELLEC à la fin de son ouvrage Le calcul des coûts dans les organisations, Editions La Découverte – Paris, 199530. Les coûts des activités sont, à un premier niveau, analysés au travers de « facteurs de causalité » dont le tableau suivant donne des exemples.

Exemples de facteurs de causalité

Regrouper les activités en processus transversaux

Au terme de cette analyse, l’entreprise est éclatée en un grand nombre d’unités élémentaires. Si ce découpage fin est adapté à une meilleure maîtrise de la consommation des ressources, grâce à une gestion attentive des activités, il l’est beaucoup moins pour ce qui est du calcul des coûts d’objets ou de services plus globaux, la multiplication des sections d’analyse risquant très rapidement d’aboutir à la construction « d’usines à gaz ». Il est donc nécessaire de simplifier le modèle en regroupant les activités. Ce regroupement s’opère lors du choix des unités d’œuvre permettant de passer du coût des activités à celui des objets auxquels elles concourent.

A noter que ces « objets », au sens large, ne sont plus nécessairement les produits finaux vendus par l’entreprise, mais peuvent être aussi des processus, c’est-à-dire des ensembles d’activités enchaînés les unes au autres en réponse à un objectif commun global (préparation d’un plan, calcul d’un coût de revient, homologation d’un fournisseur, traitement d’une réclamation, développement d’un nouveau produit, etc.).

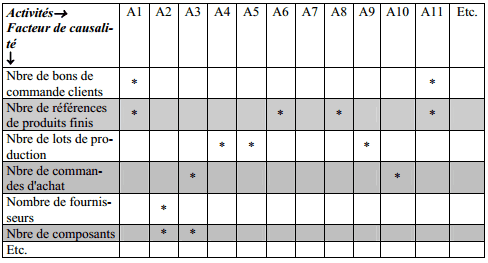

Une façon commode de mener cette simplification consiste à croiser dans un tableau les activités et les facteurs de causalité, comme dans le Tableau ci-après:

La simplification par les processus

Un certain nombre, généralement restreint, de ces facteurs de causalité sont communs à plusieurs activités et agissent transversalement aux fonctions et aux services identifiés dans l’organigramme. On fait alors l’hypothèse que l’action sur ces facteurs aura une grande influence dans l’entreprise car elle se propagera dans toutes les activités concernées, dont on constate généralement qu’elles ont entre elles des relations de type « clients-fournisseurs ». Le regroupement de ces activités permet de constituer des processus.

Un certain nombre, généralement restreint, de ces facteurs de causalité sont communs à plusieurs activités et agissent transversalement aux fonctions et aux services identifiés dans l’organigramme. On fait alors l’hypothèse que l’action sur ces facteurs aura une grande influence dans l’entreprise car elle se propagera dans toutes les activités concernées, dont on constate généralement qu’elles ont entre elles des relations de type « clients-fournisseurs ». Le regroupement de ces activités permet de constituer des processus.

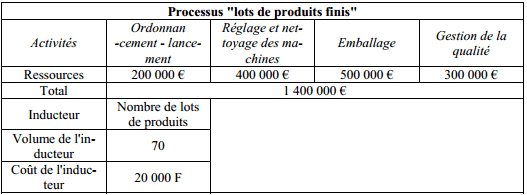

Mais on notera sur cet exemple que les activités A1, A2, A3 et A11 participent a priori à plusieurs processus. La simplification par regroupement des activités devra alors se faire de manière approximative, par exemple en hiérarchisant les facteurs de causalité de ces activités, et en ne retenant pour chacune que le plus important (s’il s’agit d’activités de support, on peut quand même accepter de ventiler leurs coûts sur les processus concernés). En fait, l’analyse et l’identification des processus comme centres de regroupement d’activités est généralement plus complexe que dans cet exemple, car les facteurs de causalité listés dans le tableau peuvent être corrélés entre eux, ce qui doit inciter à en simplifier la liste avant d’identifier les centres de regroupement ou processus. Pour chaque centre de regroupement, on connaît alors :

- l’ensemble des ressources qu’il consomme,

- la nature du facteur de causalité commun, appelé inducteur de coût qui a été retenu comme unité d’œuvre,

- le volume de cet inducteur,

- le coût unitaire de cet inducteur.

Ainsi par exemple, pour le processus « gestion des références produits », on aura le tableau ci-après :

le coût de la référence

Le coût unitaire de l’inducteur d’un processus évoque évidemment le coût de l’unité d’œuvre des sections homogènes, mais la différence réside dans le mode d’accumulation des ressources : l’entreprise n’est plus modélisée de la même manière. Au total, on aboutit à privilégier quelques inducteurs qui rendent compte de la complexité du fonctionnement de l’entreprise :

- certains sont classiquement liés aux volumes de production,

- d’autres renvoient au mode de production, nombre de série, de familles ou de lignes de produits) ; ces inducteurs correspondent par exemple aux activités de réglage et de lancement ;

- certains sont liés à la variété des produits, comme le nombre de références,

- d’autres à la complexité des produits, comme le nombre de composants ou de sous-ensembles,

- d’autres enfin rendent compte de l’effet des choix technologiques, comme le nombre d’opérations qui correspond par exemple aux charges indirectes d’un atelier où l’on effectue des opérations de moulage, d’insertion de composants ou de soudure; – etc …

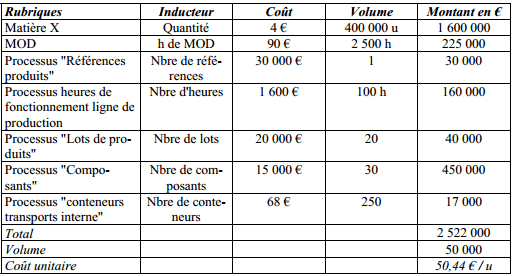

Si l’on veut passer au coût du produit, ce qui peut être intéressant par exemple dans une phase de développement, pour calculer le coût prévisionnel d’un nouveau produit et repérer sur quel facteur on peut jouer pour diminuer ce coût afin d’atteindre le « coût cible », on est alors conduit à recenser les consommations des différents processus, au même titre que les consommations de MOD et de matières premières, comme le montre la fiche prévisionnelle de coût de production, établie par exemple sur toute la durée de vie du produit, Tableau ci-après.

nouvelle fiche de coût de production

Les entreprises innovantes qui ont mis en place des comptabilités par activités sont relativement discrètes sur ces nouveaux outils. On manque donc actuellement d’exemples d’applications complètement développés. L’intérêt de la méthode, qui au départ vise à s’affranchir de la préoccupation de calculer des coûts par produit, est paradoxalement souvent prouvé, dans les documents partiels qui rendent compte de ces expériences, par la mise en évidence d’un bouleversement complet de la hiérarchie des coûts des produits.

Les entreprises innovantes qui ont mis en place des comptabilités par activités sont relativement discrètes sur ces nouveaux outils. On manque donc actuellement d’exemples d’applications complètement développés. L’intérêt de la méthode, qui au départ vise à s’affranchir de la préoccupation de calculer des coûts par produit, est paradoxalement souvent prouvé, dans les documents partiels qui rendent compte de ces expériences, par la mise en évidence d’un bouleversement complet de la hiérarchie des coûts des produits.

Laisser un commentaire