A la fin du cycle de l’exploitation le coût du produit distribué, a savoir le coût de revient est égale à la sommation de tous les coûts supportés par l’entreprise dès la phase de l’achat des matières premières jusqu’à la phase de distribution, en passant par la production, mais dans la pratique il se trouve que cette sommation des coûts n’aboutis toujours pas au coût de revient réel du produit distribué, cela s’explique par l’existence de produits résiduels, déchets, rebuts, produit en-cours….etc. Issus de la phase de production.

L’existence de produits en-cours de fabrication, de produits résiduels (déchets, rebuts) complique le calcul du coût de production. Ces produits résiduels comprennent les déchets et les rebuts de fabrication. Ils comprennent également les produits finis et les produits intermédiaires impropres à l’utilisation ou à un écoulement normal.

Ces déchets peuvent avoir une valeur marchande en l’état (c’est-à-dire sans transformation) ou après transformation, ils sont, normalement, destinés à êtres vendus ou réutilisés.

Les produits résiduels

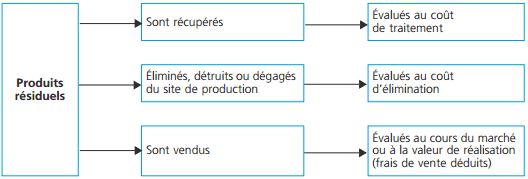

Le processus productif génère des déchets et des rebuts qui pèsent sur les coûts. En outre, au moment du calcul des coûts, certains produits sont inachevés. Il est donc nécessaire d’évaluer ces produits résiduels et ces sous produits afin d’estimer la valeur de la production terminée.

Évaluation des produits résiduels

Dans les deux premiers cas, le coût de traitement ou d’élimination est ajouté au coût de production du produit principal. En cas de vente, la recette nette est déduite du coût de production du produit principal.

Les déchets en comptabilité

Un déchet est le produit obtenu lors du processus d’élaboration du produit principal et dont l’entreprise n’a pas l’utilisation. Sa valeur marchande est faible ou nulle. Les déchets sont des résidus de matières provenant de la fabrication (sciure de bois, limaille de fer, eaux usées, chute de tissus …). On peut faire la distinction de 3 types de déchets :

- les déchets perdus ;

- les déchets vendables ;

- les déchets réutilisables.

Les déchets perdus

Se sont des déchets qui n’ont aucune valeur économique (non vendables) et l’entreprise doit impérativement les évacuer à l’extérieur de la structure. L’opération d’évacuation peut engendrer des frais comme elle peut ne pas le faire.

Application corrigé:

1er Cas : Évacuation de déchets sans frais

Une entreprise fabrique un produit P à partir de 2 matières premières M et N. La matière M est d’abord traitée dans l’atelier 1 où elle perd 5% de son poids par élimination de déchets sans valeur dont l’évacuation n’entraine pas de frais.

La matière M est ensuite associée a N dans l’atelier 2 pour donner le produit P. Les données relatives à la fabrication du mois de novembre 2013 sont les suivantes:

TAF : Calculer le coût de production du produit P ?

Solution:

(*) 22 250 = 23 000 – (15 000*5%)

Coût de production dans cas où il le n’y a pas de perte sera égale à : 445 000 / 23 000 = 19.34 DH.

Conclusion:les déchets augmentent le coût de production

2ème Cas : Évacuation de déchets avec frais

On garde toujours le même exemple sauf que l’évacuation des déchets sans valeur coûte à l’entreprise 1,5 DH/ KG.

Solution

Les déchets vendables

Se sont des déchets qui possèdent une valeur marchande (produits vendables) et que l’entreprise doit impérativement évacuer à l’extérieur. Ces déchets diminuent le coût de production. On distingue deux cas de figure :

1. Les déchets vendables en état (sans traitement)

2. Les déchets vendables après traitement

Application 1er cas : Déchets vendables en état sans traitement

Pour la fabrication de 2 000 unités de produit P l’entreprise « SUDISTE » engage les charges suivante :

Matières premières consommées : 20 000Kg pour un montant de 235 000 DH

M.O.D : 1 380 heures à 25.4 DH/heure

Charges indirectes : atelier production 92 000 DH

Lors de la phase de production, constatation faite, 225 unités de produits finis P ont un défaut de fabrication et seront écoulées simplement au coût de leur production.

TAF : Calculer le coût de production du produit P ?

Solution du 1er cas:

Application 2ème cas : Déchets vendables après traitement

L’entreprise « SOKKARY » est spécialisée dans la fabrication et la commercialisation de la semoule de sucre, pour cela elle utilise seulement la betterave de sucre comme matière première. Le traitement de la betterave se fait dans l’atelier 1 et laisse un déchet qui représente 15% du poids total de la matière traitée.

Les déchets de l’atelier 1 sont reconduits systématiquement vers l’atelier 2 où ils subiront un traitement avant de les vendre aux industriels de l’alimentation du bétail.

Pour le mois de décembre 2012 les charges de production engagées sont les suivantes :

Matière première 5 000 Tonnes à 400 DH/tonne

M.O.D :

- Atelier 1 : 1 420 heures à 15 DH/heure

- Atelier 2 : 300 heures à 8 DH/heure

- Atelier 1 : 1 600 UO à 51,25 DH L’UO

- Atelier 2 : 15 000 DH

Les déchets ont été vendus à 1 200 DH/Tonne 20% de ce prix représente des frais de distribution et le bénéfice.

TAF : Calculer le coût de production d’une tonne de semoule de sucre ?

Solution :

1- Calcul du coût de production des déchets (coût de la sortie des déchets de l’atelier 1 pour entrer dans l’atelier 2 )

2- Coût de production de la semoule de sucre

(*) 4250 = [5 000 – (5 000* 15%)]

Les déchets réutilisables

Les déchets réutilisables sont occasionnés lors du processus de production, à la différence des déchets perdus ou vendables ceux-ci ne quittent pas l’entreprise mais ils sont réinjecter dans le processus de production, d’où leurs appellation « réutilisables ». Ils sont évalués au prix du marché, leur valeur doit être soustraite du coût de production du produit principal dont ils sont issus, et doit être intégrée au coût de production du produit où ils sont incorporés

Application :

L’entreprise « BETONAR » spécialiste du béton armé utilise pour son mélange 4 matières premières de l’eau, du ciment, gravier et le sable, la commande N21 pour l’entreprise occasionne les dépenses suivantes :

Matières premières :

- Eau : 2 tonnes à 20 DH/tonne

- Ciment : 8 tonnes à 42 DH/Kg

- Gravier : 12 tonnes à 350 DH/tonne

- Sable : 12 tonne à 120 DH/tonne

M.O.D : 500 heures à 25 DH/heure

Charges indirectes : 73 450 DH

Le processus de production occasionne les déchets suivants :

– Ceux du sable s’élèvent à 15% de la totalité de la matière première utilisée ;

– 20% des 2tonnes d’eau utilisée est perdus.

NB : les déchets de la matière première ‘’sable‘’ ont été réintégrés dans la production de la commande N21 à hauteur de 95%.

TAF : Calculer le coût de production de la commande N21?

Solution:

(*) 33,6 = [2 – (2*20%) + 8 + 12 + 12]2)

Les rebuts et les sous produits

Un rebut est un produit qui ne correspond pas aux normes de qualité de l’entreprise. Les rebuts sont des produits ouvrés ou semi-ouvré qui se révèlent impropres à l’utilisation ou à l’écoulement normale. C’est l’exemple des pièces cassées, qui présentent des défauts ou encore non conformes aux normes. Les sous produits sont des produits finis mais qui n’ont pas la même importance que le produit principal.

Traitement comptable : Même raisonnement pour les déchets réutilisables.

Les encours de fabrication

Les en-cours de production représentent les biens ou services en cours de transformation ou de fabrication à la clôture d’une période de référence. La prise en considération des charges directes et indirectes engagées pour les produits non achevés en fin de période de calcul des coûts soulève non seulement le problème de leur évaluation, mais aussi celui de leur incorporation dans les coûts de production.

Application :

Une entreprise fabrique un produit P à partir d’une matière première M. Les données pour le mois de novembre 2013 sont les suivantes :

- Stock des en-cours au 01/11 : 100 unité à 50DH/ unité

- Consommation de M : 600 Kg à 12 DH/Kg

- M.O.D : 800 heures à 10 DH/heure

- Production de P: 5 000 unités

- Charges indirectes : 10 400 DH

- Stock des en-cours au 31/11 : 20 unités à 30DH/unité

TAF : CALCULER LE COÛT DE PRODUCTION DE P?

Solution:

Les en-cours de production

Les en-cours de production sont les biens (ou les services) en cours de formation au travers du processus de production (PCG 82).

Évaluation des en-cours

Deux cas peuvent se présenter :

- l’entreprise a les moyens d’évaluer les consommations exactes des en-cours. Leur coût est alors calculé par la totalisation des charges les concernant ;

- l’entreprise procède à une évaluation approchée par équivalents de produits finis pour chaque facteur de production.

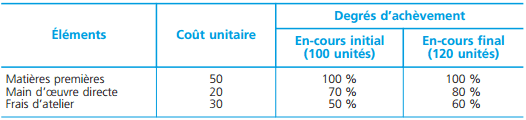

◆ Exemple : évaluation par équivalents de produits achevés

Les en-cours initial et final de la société M. présentent les stades d’achèvement suivants :

Coût de l’en-cours initial = (100 % × 50) + (70 % × 20) + (50 % × 30) = 7 900 euro. De la même façon on détermine la valeur de l’en-cours final : 10 080 euro.

Évaluation de la production achevée

Le coût de la production des produits achevés se calcule de la façon suivante :

Coût de production des produits achevés = coût de production de la période + coût de production de l’en-cours initial – coût de production de l’en-cours final.

Alpontassir dit

Merci beaucoup

vanathi dit

Pourriez-vous vous m’aider à faire mon devoir s’il vous plaît, car je suis débutante pour la formation et je n’arrive pas résoudre cette question. Cordialement

L’entreprise Aloti fabrique un produit B. Ce produit génère des déchets correspondant à 10 % de la matière traitée, un sous-produit C’est issu du processus de fabrication.

La matière est traitée dans un atelier 1. Lors de cette préparation, le déchet est évacué.

De la matière issue de l’atelier 1, 3/4 sont destinés à la fabrication du produit B et achevés dans l’atelier 2 ; 1/4 restant est destiné au sous-produit et conditionné dans l’atelier 3. À la sortie de l’atelier 2, le produit B est conditionné dans l’atelier 4.Les prix de vente :

le produit B est vendu 50 € le kg ;

le sous-produit C est vendu 25,50 € le kg, avec une marge bénéficiaire de 20 % du coût de production à la sortie de l’atelier 1.

Les charges :

consommation de matière 10 000 kg à 4 € le kg ;

le coût d’évacuation du déchet est de 300 €.

Main-d’œuvre directe (MOD) :

Atelier 1 : 15 h

Atelier 2 : 25 h

Atelier 3 : 36 h

Atelier 4 : 23 h

La MOD est valorisée à 18 € de l’heure.Atelier 1

Atelier 2

Atelier 3

Atelier 4

Distribution

Charges indirectes

101 700

115 200

10 125

23 625

27 000

UO

Kg de matière purifiée

Heures de MOD

Kg de C

Kg de B

1 € de CA de B

Présentez le tableau de répartition.

Calculez le coût du sous-produit C à la sortie de l’atelier 1 (calcul forfaitaire à partir du prix de vente, de la marge bénéficiaire). Puis, calculez le coût du sous-produit C à la sortie de l’atelier 3.

Calculez le coût de production et le coût de revient du produit B.

Présentez les résultats analytiques de B et de C ainsi que le résultat global.

Commentez la situation.