Coût préétabli : « coût évalué a priori soit pour faciliter certains traitements analytiques, soit pour permettre le contrôle de gestion par l’analyse des écarts. » (PCG 1982). La détermination de coûts préétablis permet à l’entreprise :

– de prévoir les coûts de la période suivante,

– d’évaluer rapidement une production,

– de contrôler les conditions d’exploitation par l’étude des écarts entre prévisions et réalisations.

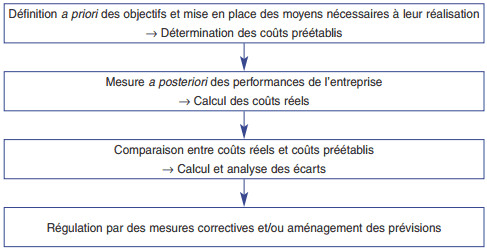

Démarche générale du contrôle des coûts

Mise en œuvre

La société Delaporte est spécialisée dans la production d’accessoires métalliques pour la fabrication de meubles. Elle produit en particulier des charnières de portes. Le bureau des méthodes et les services comptables ont permis de recueillir, pour les six mois à venir, les données suivantes concernant la production d’une charnière :

– Acier : 0,1 kg à 6 € le kg

– Main-d’œuvre directe : 15 minutes à 14 € de l’heure

– Frais d’atelier : unité d’œuvre : l’heure de main-d’œuvre directe

Les charges d’atelier sont composées de 4 200 € de charges fixes et de 1 € de charges variables par unité d’œuvre. Cet atelier est équipé pour une activité normale de 1 000 heures par mois. Pendant le mois de février, l’entreprise a produit 3 600 charnières. Les services comptables ont déterminé le coût de production réel de février :

– Consommation de matière première : 370 kg à 5,80 € le kg

– Main-d’œuvre directe : 850 heures à 14,20 € l’heure

– Frais d’atelier : 4 760 €

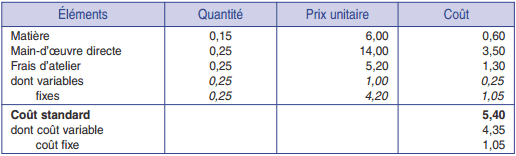

1. Fiche de coût standard

Fiche de coût standard unitaire

2. Production mensuelle « normale »

L’activité normale de l’atelier étant de 1 000 heures, l’entreprise peut, dans les conditions standard produire : 1 000/0,25 = 4 000 charnières.

3. Coût standard de la production de février

Coût standard = 3 600 × 5,40 = 19440 €

4. Activité et production

Il est important de bien distinguer la production (en nombre de produits) de l’activité (en nombre d’unités d’œuvre). Par exemple, pour une production de 3 600 unités, l’activité réelle dans l’atelier est de 850 heures et l’activité standard est de 0,25 × 3 600 = 900 heures.

La production peut parfois mesurer l’activité d’un centre d’analyse (nombre de produits vendus pour le centre de distribution) ou, de façon synthétique (et imparfaite), représenter l’activité globale de l’entreprise. Elle est alors exprimée en chiffre d’affaires.

5. Comparaison entre le coût réel et le coût standard : calcul d’écarts

Nous comparons le coût réel au coût préétabli (standard) de la production réelle afin de déceler, au travers d’une première lecture, les causes d’écart autres que le volume de production (3 600 produits fabriqués au lieu d’une production normale de 4 000).

Tableau de comparaison pour une production de 3 600 unités

(1) Les réalisations reprennent intégralement les données de la comptabilité analytique.

(2) Les prévisions sont établies au coût standard. Les éléments de la fiche de coût standard sont donc appliqués à une production de 3 600.

(3) Écart = Coût réel – Coût préétabli.

Si Écart > 0, il est défavorable (Coût réel > Coût standard).

Si Écart < 0, il est favorable (Coût réel < Coût standard).

6. Première analyse

La société Delaporte réalise sur la production des charnières un écart favorable de 464 euros, dû pour l’essentiel à la main-d’œuvre qui s’est révélée plus productive que prévu.

La lecture ligne par ligne du tableau permet de déceler des causes d’écarts :

– quantités de facteurs consommés plus ou moins importantes par rapport à la norme (rendements),

– coût de ces facteurs plus ou moins élevé qu’attendu,

– sous-activité dans l’atelier.

Le plan comptable général propose une méthode de valorisation de chacune de ces causes .

A. La variété des coûts préétablis

Le PCG 1982 distingue quatre types de coûts préétablis.

– Coût standard : « Coût préétabli avec précision par une analyse à la fois technique et économique ; il présente généralement le caractère d’une norme. » (PCG). Il permet d’établir une fiche de coût standard unitaire par produit.

– Devis : prévision du coût d’une commande.

– Budget de charges : coût issu de la prévision budgétaire, construit sur la distinction charges variables, charges fixes.

– Coût prévisionnel, fondé sur l’analyse des coûts passés.

Le choix du type de coût préétabli dépend du mode de gestion de l’entreprise et du type de problème à résoudre.

B. Le calcul des standards

• Un coût standard est le résultat du produit :

Coût unitaire standard × Quantité standard

appliqué aux charges directes et aux coûts des centres d’analyses.

• Les quantités standard résultent d’analyses techniques réalisées par exemple, par le bureau des méthodes. Il faut prendre en compte les déchets, taux de rebuts de même que les différents temps d’activité (voir Application).

• Les coûts des charges directes sont issus des services comptables, des achats (matières) ou de la gestion du personnel. La prévision du coût des unités d’œuvre ou des taux de frais résulte d’une analyse budgétaire (Charges variables + Charges fixes) ou de la prévision complète de chaque élément du coût, reprenant toute la démarche de calcul du coût complet.

C. Intérêt des coûts préétablis

• L’évaluation rapide d’un coût ou d’une marge. « Un renseignement approximatif (mais suffisamment approché) et rapide est souvent plus utile qu’un renseignement plus exact mais connu trop tard. » (PCG 1982) En particulier, l’entreprise peut comptabiliser les mouvements à l’aide de coûts préétablis dès qu’elle connaît les quantités. Elle constatera ensuite un écart entre le coût imputé et le coût réel.

• Un outil de contrôle de gestion. Coûts de référence, ils traduisent une norme (coût standard), un objectif (coûts d’objectifs) ou la performance habituelle de l’entreprise (coût complet des exercices passés, actualisés ou non). C’est par la comparaison à cette référence que l’entreprise prendra des décisions de gestion.

Ce contrôle pourra être exercé par exceptions (écarts remarquables). Il induit la recherche d’explications (conditions de production, facteurs externes, qualité de la prévision), quitte à désigner les responsabilités.

• Le choix d’un mode de gestion décentralisé recourant à la participation active et à l’accord des responsables.

D. Limites

La norme ne doit pas être figée, elle peut éventuellement être l’objet de critiques (les défauts de l’analyse prévisionnelle doivent être envisagés comme les défauts de la production). Il faut donc mettre cette norme à jour, en fonction des évolutions externes et internes à l’entreprise.

Application : fiche de coût standard

La société anonyme Électronix fabrique et vend deux types de tubes électroniques.

Le processus de fabrication de ces tubes comporte trois stades.

– Le stade « montage », manuel, comportant 113 postes identiques, avec un ouvrier qualifié par poste utilisant un outillage d’une valeur d’origine de 500 € HT, amortissable en linéaire sur 5 ans.

– Le stade vide-fermeture, fortement mécanisé, compose deux machines identiques, chacune d’elles servie par deux ouvriers qualifiés ; la valeur d’origine d’une machine est de 25 000 € HT ; amortissement linéaire sur 5 ans.

– Le stade conditionnement, stade purement manuel relatif à l’emballage des tubes (conditionnements en carton). Il comporte trois postes.

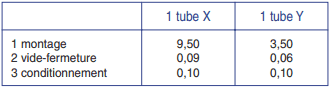

Les gammes d’opérations sont les suivantes (il s’agit des temps d’emploi ou de marche exprimés en minutes et centièmes de minutes) :

Le taux d’emploi des postes manuels (montage et conditionnement) est de 90 % du temps de présence, le taux d’emploi du poste vide-fermeture est de 80 % du temps de présence. Compte tenu des congés payés, des jours fériés et chômés, on estime le temps de présence à 45 semaines de 35 heures.

Les coûts de sortie des magasins des matières premières et fournitures consommées sont estimés à 3 € HT pour un tube X et à 1 € HT pour un tube Y. Les coûts de sortie des emballages utilisés sont estimés à 0,45 € HT pour un tube X et 0,25 € HT pour un tube Y.

Le coût de l’énergie utilisée pour les machines de l’atelier vide-fermeture est évalué à 20 € HT par heure d’emploi.

Le taux horaire des ouvriers qualifiés est de 10 E par heure de présence ; celui des manutentionnaires du stade conditionnement s’élève à 8 E par heure de présence.

On peut estimer que l’ensemble des charges sociales et fiscales proportionnelles s’élève à 50 % du montant des salaires bruts.

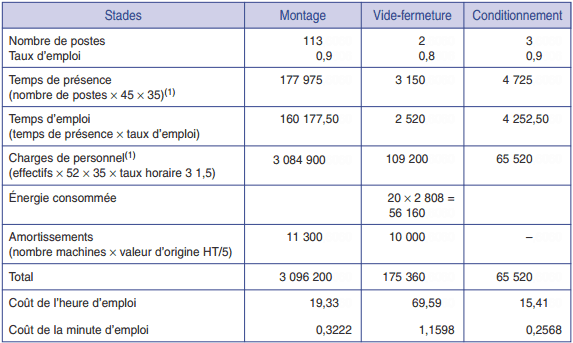

1. Calculer le nombre d’heures d’emploi et le coût de l’heure d’emploi toutes charges comprises pour chacun des stades de production.

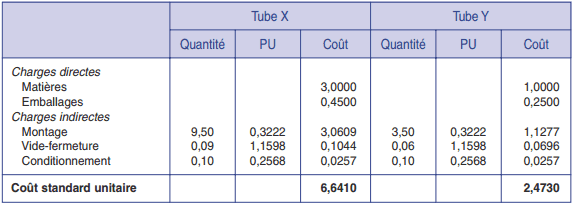

2. Établir la fiche de coût standard d’un tube X et d’un tube Y.

Solution de l’exercice :

1. Nombre et coût de l’heure d’emploi

Le temps d’emploi ou temps de marche est le temps de travail de production effectif (hors temps improductifs tels que le temps d’installation au poste de travail, de réglage ou d’entretien des machines).

Le temps de présence ou temps d’activité est le temps pendant lequel tous les facteurs de production sont présents sur les lieux de travail.

(1) Dans l’atelier vide-fermeture, le nombre de postes est de 2, l’effectif de 4 (2 ouvriers travaillent simultanément sur la même machine).

(1) Dans l’atelier vide-fermeture, le nombre de postes est de 2, l’effectif de 4 (2 ouvriers travaillent simultanément sur la même machine).

2. Fiches de coût standard unitaire

Laisser un commentaire